随着工业4.0与智能制造浪潮的推进,工业机器人作为生产线的核心执行单元,其运行状态、效率及可靠性直接关系到生产质量与效益。传统的独立式或集中式监控系统在实时性、扩展性与信息集成方面面临瓶颈。本文旨在探讨一种融合现场总线技术与计算机网络信息管理服务的工业机器人监控系统,以实现高效、精准、智能的设备管理与生产服务。

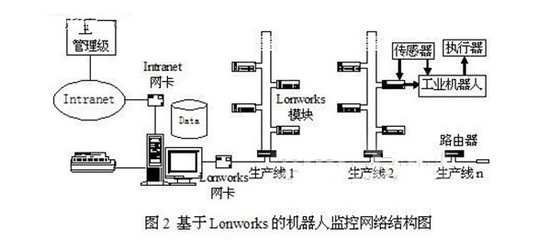

一、系统架构设计:现场总线与信息网络的协同

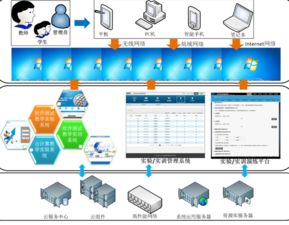

系统的核心架构分为两层:底层设备层与上层信息管理层。

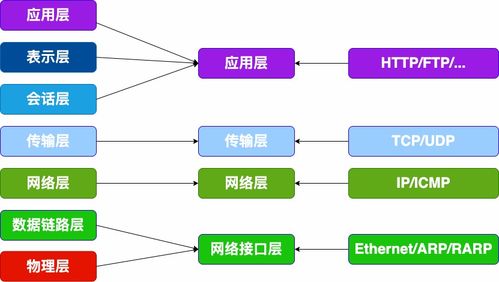

- 设备层:采用高性能的现场总线(如PROFIBUS-DP、EtherCAT或CANopen)作为工业机器人与各类传感器、执行器之间的实时通信骨干。现场总线以其高实时性、强抗干扰能力和灵活的拓扑结构,确保机器人关节位置、力矩、温度、报警状态等关键数据的毫秒级采集与指令下发,构成可靠的实时控制网络。

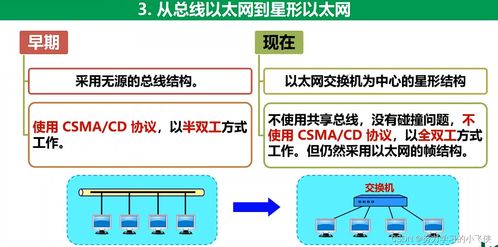

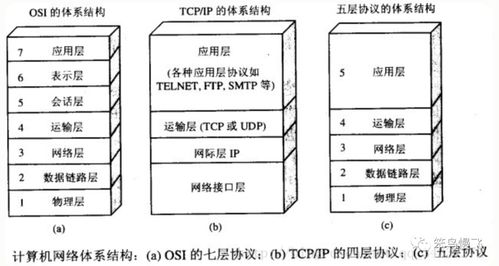

- 信息管理层:通过工业网关或嵌入式通信模块,将现场总线网络与工厂的TCP/IP以太网(企业局域网或工业以太网)无缝集成。这一层构建于标准的计算机网络之上,负责海量监控数据的汇聚、存储、处理与分发,实现从实时控制到管理决策的信息跃升。

二、计算机网络信息管理服务的关键功能实现

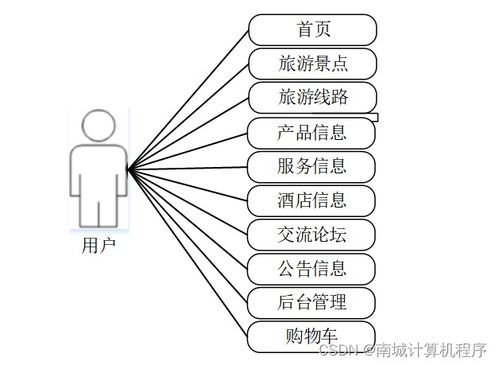

基于计算机网络,系统构建了一套综合信息管理与服务平台,具体功能包括:

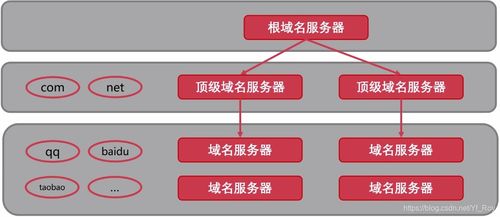

- 实时数据服务:部署OPC UA服务器或定制数据中间件,对现场总线采集的实时数据进行标准化封装与发布,为SCADA(监控与数据采集系统)、MES(制造执行系统)及第三方应用提供统一、安全的数据访问接口。

- 状态监控与可视化:利用Web技术(如HTML5、WebSocket)开发跨平台的监控界面,在任何联网终端上均可实时查看机器人的三维模型、运动轨迹、关键参数曲线及报警信息,实现“透明化”管理。

- 历史数据管理与分析:依托数据库系统(如时序数据库、关系数据库)对历史运行数据进行持久化存储。结合数据挖掘与机器学习算法,实现故障预测、性能退化分析、能耗评估与维护周期优化,变被动响应为主动预防。

- 远程运维与诊断服务:通过安全的网络通道(如VPN、加密隧道),授权工程师可进行远程程序更新、参数调试与故障诊断,极大缩短停机时间,降低维护成本。系统可提供API服务,与企业的ERP、资产管理系统集成。

- 安全与权限管理:基于计算机网络的身份认证、访问控制列表(ACL)及数据加密技术,确保监控系统免受未授权访问与网络攻击,实现操作员、工程师、管理员等多级权限精细化管理。

三、系统优势与挑战

优势:

- 高实时性与高可靠性:现场总线保障了控制指令与设备状态的确定性传输。

- 强扩展性与互操作性:标准化的网络协议与数据接口便于系统横向(增加机器人节点)与纵向(对接上层管理系统)扩展。

- 信息深度集成与智能服务:实现了从设备层数据到管理信息的全流程贯通,为生产优化与决策提供数据驱动服务。

挑战:

- 网络融合安全:现场总线与信息网络互联需构筑坚固的网络安全防线,如部署工业防火墙、进行网络分区。

- 海量数据处理:机器人集群产生的大数据对网络带宽、存储与计算能力提出更高要求。

- 标准统一:需解决不同厂商总线协议、数据模型的差异,促进信息无缝交互。

结论:

本研究提出的基于现场总线与计算机网络信息管理服务相融合的监控系统,构建了一个从底层设备实时控制到顶层信息智能服务的完整体系。它不仅是工业机器人监控的技术升级,更是智能制造背景下,生产设备信息化、网络化、服务化转型的具体实践。随着5G、边缘计算等技术的引入,该系统将进一步向云端协同、智能自治的方向演进,为打造柔性、高效、智慧的数字化工厂提供坚实支撑。